数字化的浪潮奔腾而来、势不可挡。作为与生活息息相关的家居软装品牌,谁能勇立潮头,奋楫扬帆?时代在注视,市场在洞察,消费者在等待。

在同一片竞争环境中,为何有的企业可以不断开辟新渠道,扩大生产投入?而有的企业终端已经趋近饱和?在同等生产条件下,为何有的企业可以一直保持高速运转,产值只增不减?归根到底,这是在考验企业平衡销量与产能的实力。销量与生产能力之间的作用影响,对于软装品牌来说至关重要,生产能力如果跟不上销量,交期拖延势必会引起市场不满;反之,销量远低于生产,则会导致库存压力过大。传统软装企业能力有限,根据经验很难平衡两者之间的关系。

随着数字化的浪潮来袭,利用现有的信息技术,将生产设备与信息化软件结合,实现数字化生产,已然成为一种趋势。

如鱼得水窗帘,从“制造”迈向“智造”

制造产业数字化转型,是家居软装品牌无可回避的主题。随着新一轮科技革命和产业革命兴起,以数据为核心生产要素、以数字经济为驱动力的新的生产方式正在蓬勃发展。

以产能领军行业的如鱼得水窗帘,早已通过创新的商业模式、互联网+、信息化及大数据技术的应用等优势,充分整合设计、生产、物流、零售等资源,通过线上线下互动,打造O2O模式,为消费者提供便捷的体验和服务。

2015年国家刚提出智能制造的概念,如鱼得水便已开始着手智能工厂的打造,现已拥有国际先进窗帘智能柔性生产线。目前该项技术仍存在非常高的技术壁垒,对其余品牌和企业而言难度极大,如鱼得水在这方面拥有巨大优势并且还在不断地迭代升级。如鱼得水成品窗帘产品承诺交期是15天,实际已经做到了10.9天的水平,达到了领先行业的超高水准,这是如鱼得水整个生产数字化驱动以及智能工厂的呈现,也是如鱼得水在生产方面最大的优势之一。

数字化智能工厂,让软装生意更好做

想要不被时代洪流抛弃,甚至占领未来行业制高点,势必需要在数字化智能制造领域发力,而对于窗帘行业而言,如何实现各个环节的数字化,以促进供应链的迭代升级是所有企业共同面对的难题。作为行业领军企业,如鱼得水已经先行布局。

在如鱼得水智能工厂里,所有的生产和管理都由数据驱动。每笔订单首先都将传入至智能终端,然后根据APS自动排程系统进行物料精准配料与运输,专业工人随后依据智能导入工序进行操作,在完成1500多道工序的制作并完成质检后,窗帘最终进入自动排序系统,依据所属身份信息依次进行配送。不仅如此,如鱼得水在相关配套系统的探索上也得到了进展,前端3D系统及自动报价系统的投入运作,加速了产品的生产决策效率与周转速度。

未来,如鱼得水将继续致力于打造集自动化、智能化、标准化于一体的窗帘软装互联平台,大力发展社区模式,全面部署,打造数字化智能生产特色企业,重构传统窗帘软装产业结构,开启窗帘加盟的盈利新模式,让软装生意更好做,携手全国经销商伙伴共赢广阔软装市场。

数字化生产管控,让软装生活更美好

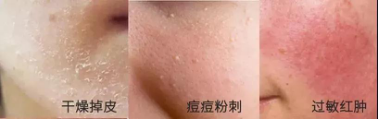

只有优质合格、健康环保的软装产品,才能真正让消费者享受到更美好的家居生活。如鱼得水的精品窗帘、墙布都有质检报告,品控严格,只有经过严格的检验并达到合格标准后才能出厂。

如鱼得水对高品质产品的把控非常到位,从面料、入库,再到成品和发货,一共有4道检验,然后将其拆分出242个检验项,在最后终检环节还有215个检验项目,加在一起共400多个检验项来控制整个成品的品质。并且整个品控过程,已经实现了数字化和智能化,打破了传统的人工控制和人工管理这种低效的方式。

数字化和智能化的发展,是时代技术创新的必然趋势,对传统家居软装行业实施深度的数字化和智能化改造,流量红利也将随之到来,如何承接这波风口,如鱼得水已经蓄势待发。以数字化智能工厂打基础,以社区模式为载体,如鱼得水将引领软装行业真正实现数字化转型升级。

勇立潮头是“浙江精神”的概括,奋楫扬帆是拼搏者的使命。作为浙江本土老牌企业,如鱼得水从未停下前进的步伐,新时代开启新征程,如鱼得水仍将一往无前,直面数字化浪潮!

(免责声明:本文转载自厂商供稿,与本站无关,如文中涉及图片等内容如有侵权,请联系qq:1145723380发稿编辑删除。此文仅供参考,不作任何买卖依据。)

>>上一篇:神曲《我在庙尔沟吃瓜》引爆庙尔沟景区金秋潮玩节